Metaalgieten is een hoeksteen van de moderne productie en vormt de basis voor het vormgeven van diverse industrieën. Deze uitgebreide gids gaat dieper in op verschillende gietmethoden, legt hun werkingsprincipes bloot en onderzoekt de uitgebreide toepassingsmogelijkheden die ze tot een integraal onderdeel van de productie maken.

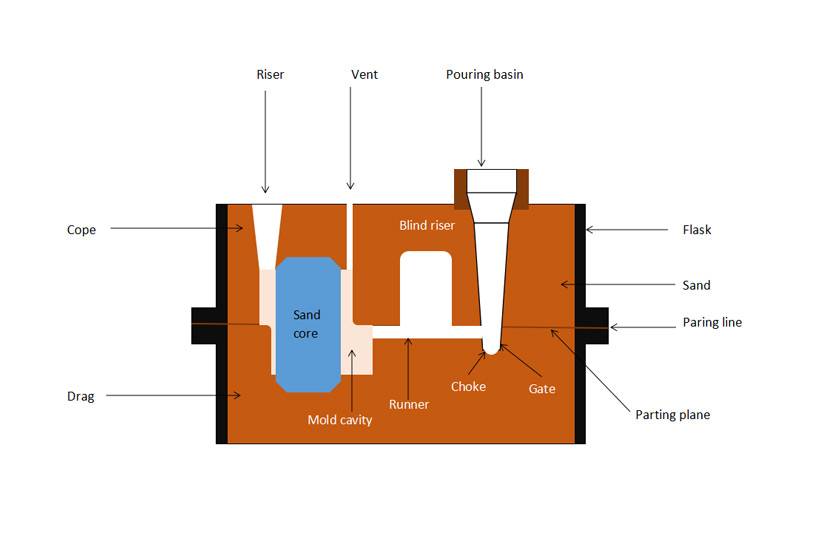

1. Zandgieten

Werkingsprincipe:

De eenvoud van zandgieten ligt in het maken van mallen uit zand. Het proces omvat het vormen van een patroon, het monteren van de mal en het voorzichtig gieten van gesmolten metaal in de holte.

Toepassingsgebied:

Veelzijdigheid is het kenmerk van zandgieten. Het is geschikt voor ferro- en non-ferrometalen, blinkt uit in het produceren van complexe vormen en vergemakkelijkt grootschalige productieruns.

Voordelen:

Lage kosten: Zand is een overvloedig en goedkoop materiaal.

Veelzijdigheid: geschikt voor verschillende metalen en ingewikkelde ontwerpen.

Grootschalige productie: Ideaal voor massaproductie.

Nadelen:

Oppervlakteafwerking: Oppervlakteafwerking kan ruw zijn in vergelijking met andere methoden.

Tolerantie: Toleranties zijn mogelijk niet zo krap als bij precisiemethoden.

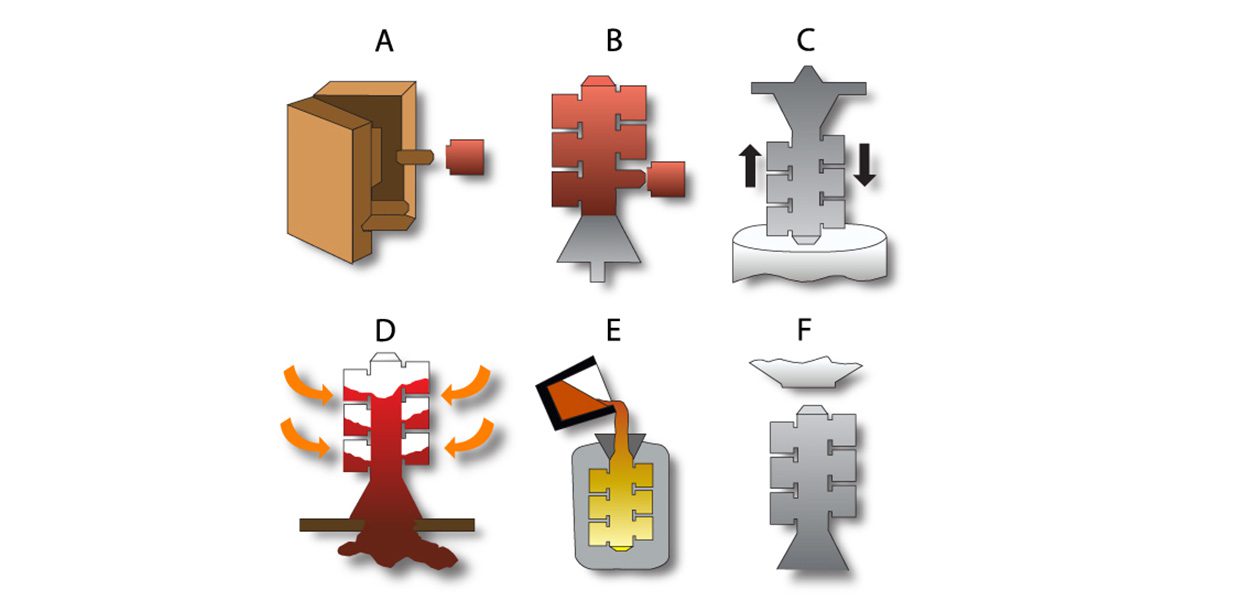

2. Investeringsgieten

Werkingsprincipe:

Investeringsgieten, of verloren wasgieten, omvat het creëren van een waspatroon, het bedekken ervan met een keramische schaal en het smelten van de was om een holte voor het metaal te creëren.

Toepassingsgebied:

Prominent in de lucht- en ruimtevaart- en sieradenindustrie, wordt investeringsgieten vereerd vanwege zijn precisie en het vermogen om ingewikkelde details te reproduceren.

Voordelen:

Hoge precisie: Uitstekend geschikt voor ingewikkelde ontwerpen en fijne details.

Gladde oppervlakteafwerking: Produceert gietstukken met minimale nabewerking.

Veelzijdigheid: Kan verschillende metalen gieten.

Nadelen:

Kosten: hogere kosten vergeleken met sommige andere methoden.

Productiesnelheid: Langzamer vergeleken met sommige hoogvolumetechnieken.

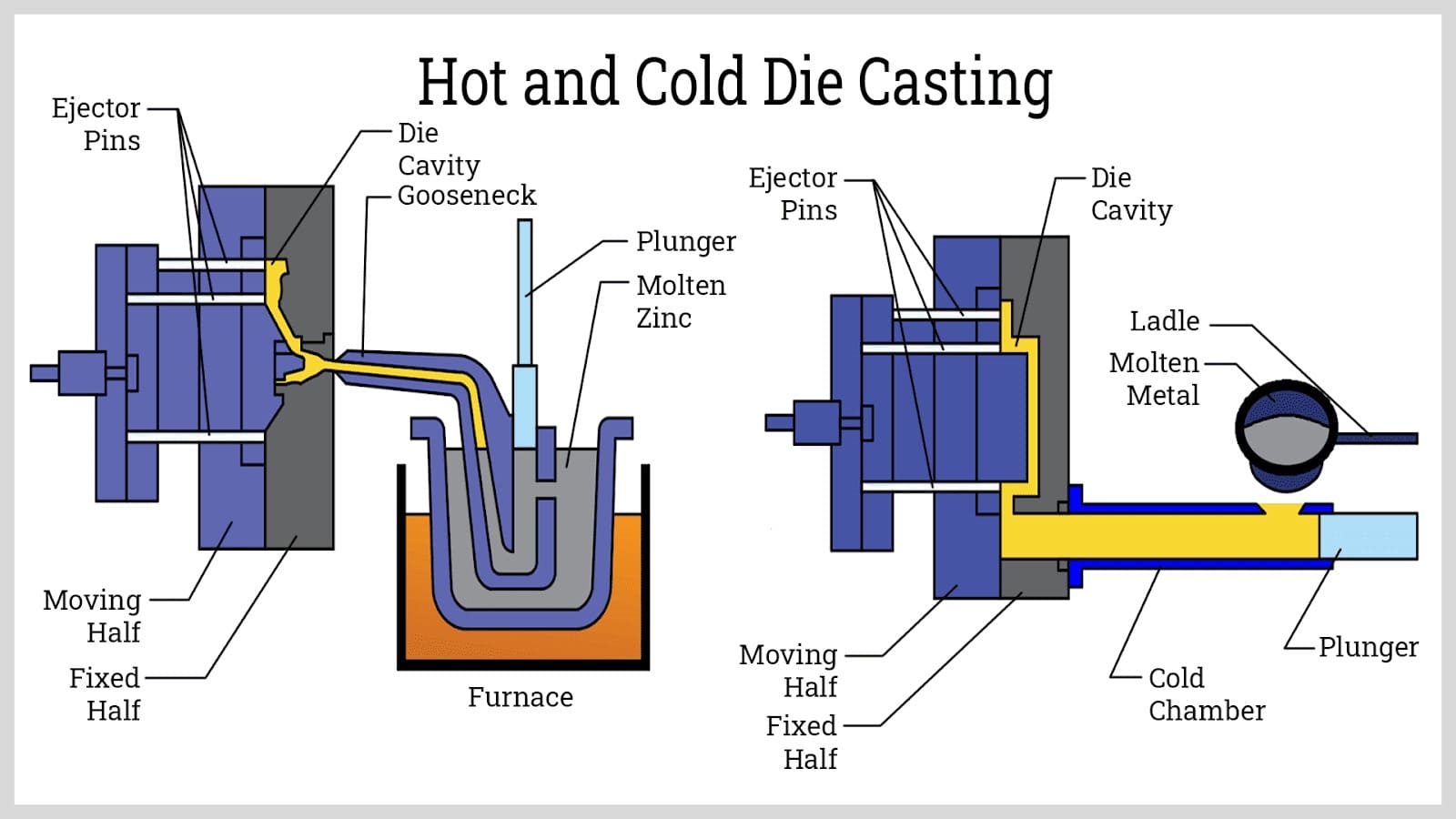

3. Spuitgieten

Werkingsprincipe:

Spuitgieten injecteert gesmolten metaal onder hoge druk in een stalen mal, waardoor een snelle stolling en de productie van precieze onderdelen wordt gegarandeerd.

Toepassingsgebied:

Spuitgieten wordt veel gebruikt in de auto- en elektronica-industrie en is ideaal voor de productie van complexe componenten in grote volumes.

Voordelen:

Hoge productiesnelheid: snelle cyclustijden voor massaproductie.

Complexe vormen: Zeer geschikt voor ingewikkelde en complexe ontwerpen.

Dimensionale nauwkeurigheid: hoge precisie en nauwe toleranties.

Nadelen:

Gereedschapskosten: De initiële gereedschapskosten kunnen hoog zijn.

Materiaalbeperkingen: Beperkt tot bepaalde soorten metalen.

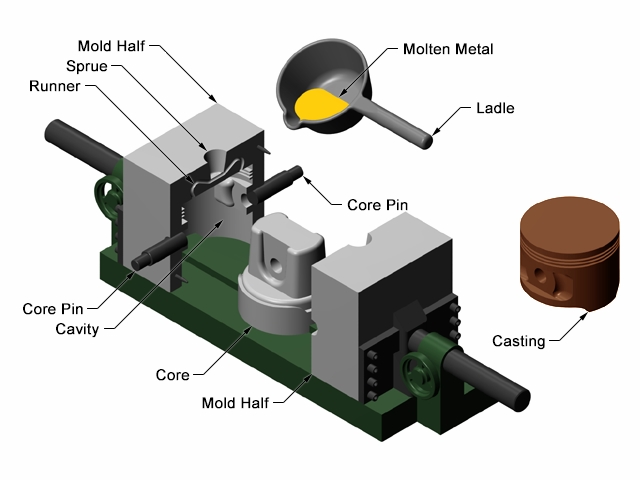

4. Permanent gieten van mallen

Werkingsprincipe:

Bij permanent vormgieten wordt gebruik gemaakt van herbruikbare metalen mallen en kan door zwaartekracht of onder lage druk plaatsvinden, wat flexibiliteit biedt bij de keuze van de techniek.

Toepassingsgebied:

Het is gericht op maatnauwkeurigheid en wordt veelvuldig gebruikt voor het gieten van aluminium- en koperlegeringen.

Voordelen:

Maatnauwkeurigheid: Zeer geschikt voor onderdelen met nauwe toleranties.

Herbruikbaarheid: Mallen kunnen meerdere keren worden gebruikt.

Kosteneffectief: lagere gereedschapskosten vergeleken met sommige methoden.

Nadelen:

Complexiteit: Beperkt tot minder complexe ontwerpen in vergelijking met andere methoden.

Materiaalbeperkingen: Meest geschikt voor bepaalde metalen.

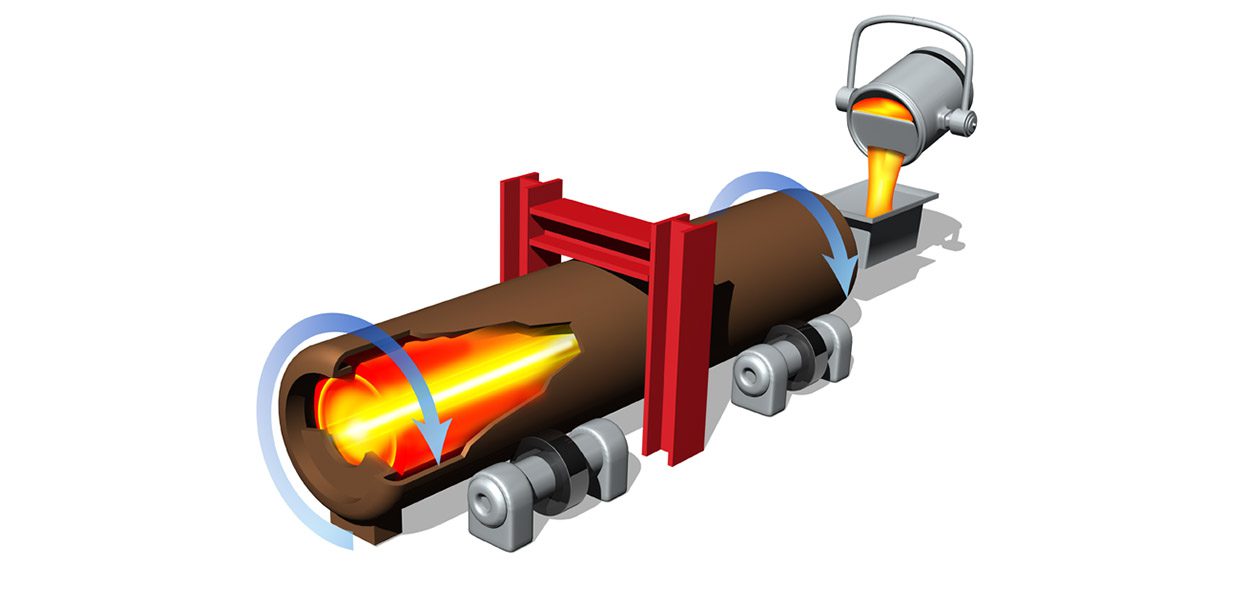

5. Centrifugaal gieten

Werkingsprincipe:

Bij centrifugaal gieten wordt gesmolten metaal in een roterende mal gegoten, waardoor een gelijkmatige verdeling van cilindrische of schijfvormige gietstukken wordt gegarandeerd.

Toepassingsgebied:

Ideaal voor het maken van homogene en foutvrije gietstukken, vaak gebruikt voor pijpen, buizen en rotatiesymmetrische componenten.

Voordelen:

Kwaliteit: Homogene en foutvrije gietstukken.

Kosteneffectief: efficiënt voor bepaalde vormen en maten.

Materiaalbesparing: Minimaliseert materiaalverspilling.

Nadelen:

Beperkte vormen: beperkt tot rotatiesymmetrische delen.

Apparatuurkosten: Mogelijk is gespecialiseerde apparatuur vereist.

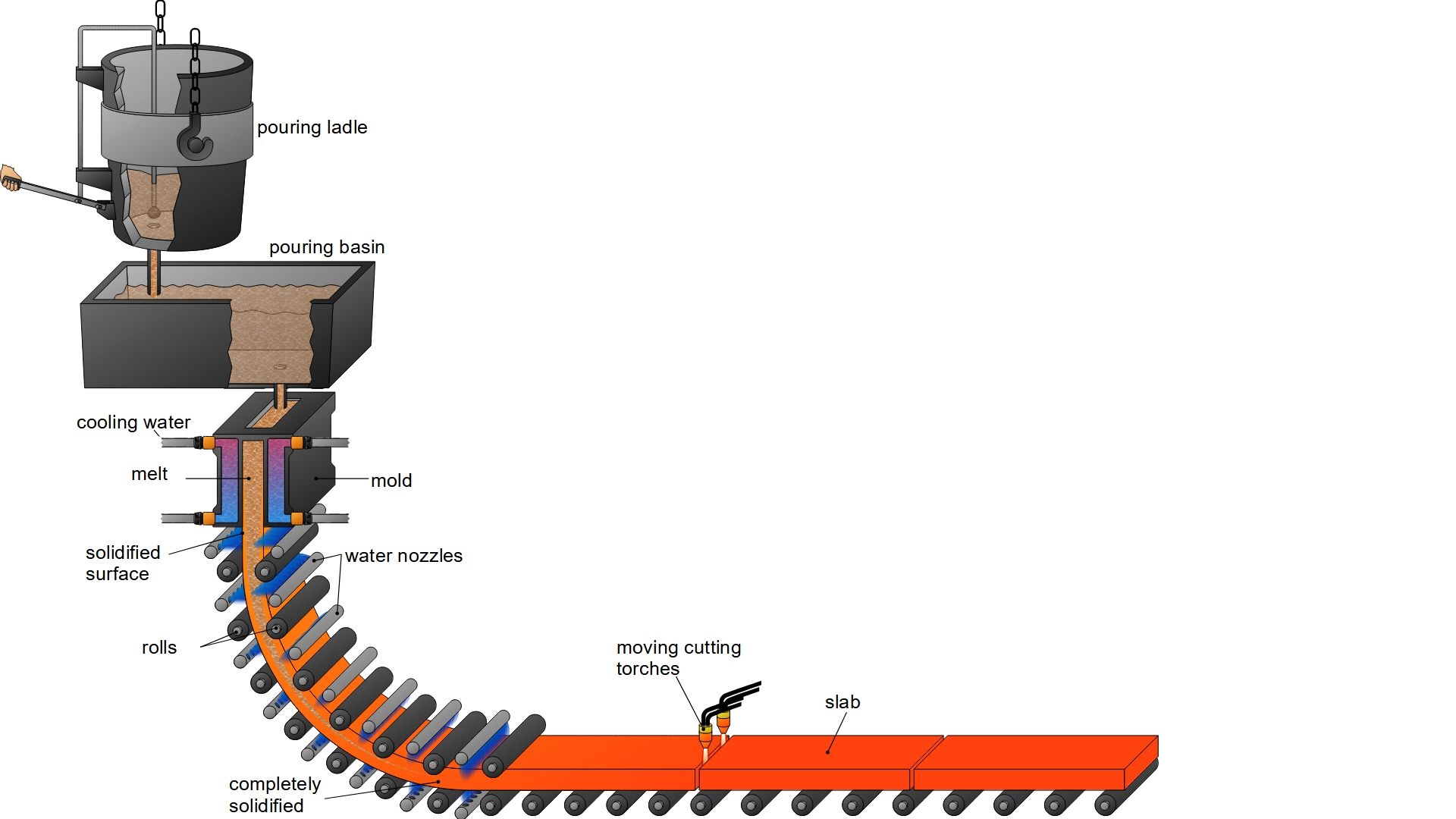

6. Continu gieten

Werkingsprincipe:

Continugieten omvat het continu gieten van gesmolten metaal in watergekoelde mallen, efficiënt voor het produceren van lange metalen vormen.

Toepassingsgebied:

Op grote schaal gebruikt voor de productie van lange metalen producten zoals balken en platen.

Voordelen:

Efficiëntie: Continue en ononderbroken productie.

Materiaalbesparing: Minimaliseert materiaalverspilling.

Kwaliteit: Homogene structuur en verbeterde mechanische eigenschappen.

Nadelen:

Initiële installatiekosten: Hoge initiële investering in apparatuur.

Beperkte vormen: vooral geschikt voor lange vormen.

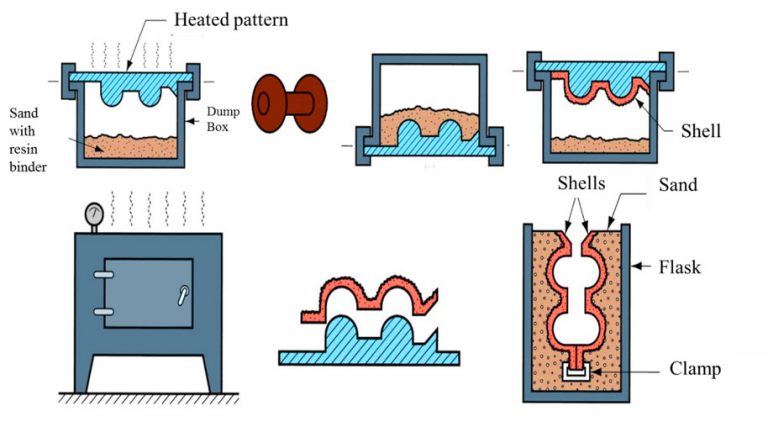

7. Vormen van de schaal

Werkingsprincipe:

Bij het vormen van schelpen, vergelijkbaar met zandgieten, wordt met hars bedekt zand gebruikt om mallen te maken. Het proces omvat het verwarmen van de schaal om een robuuste mal te vormen.

Toepassingsgebied:

Industrieën die op zoek zijn naar gietstukken met hoge precisie, zoals de automobiel- en ruimtevaartsector, profiteren van schaalgieten.

Voordelen:

Precisie: Goede maatnauwkeurigheid en oppervlakteafwerking.

Hoge productiesnelheid: sneller dan traditioneel zandgieten.

Veelzijdigheid: geschikt voor een reeks metalen.

Nadelen:

Apparatuurkosten: De initiële installatiekosten kunnen hoger zijn.

Materiaalafval: Enig materiaalafval in de vorm van de schaal.

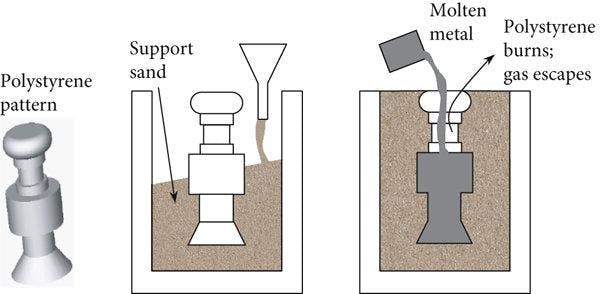

8. Verloren schuimgieten

Werkingsprincipe:

Bij verloren schuimgieten wordt een schuimpatroon gemaakt, dit met een vuurvast materiaal bedekt en gesmolten metaal gegoten om het schuim te vervangen.

Toepassingsgebied:

Ideaal voor ingewikkelde en complexe onderdelen, die vaak worden gebruikt in gieterijen en de automobielindustrie.

Voordelen:

Complexe vormen: Zeer geschikt voor ingewikkelde ontwerpen.

Minder bewerking: minimale bewerking na het gieten vereist.

Veelzijdigheid: Kan gebruikt worden voor diverse metalen.

Nadelen:

Patroonkosten: Schuimpatronen kunnen duur zijn.

Oppervlakteafwerking: Mogelijk wordt niet dezelfde oppervlakteafwerking bereikt als met precisiemethoden.

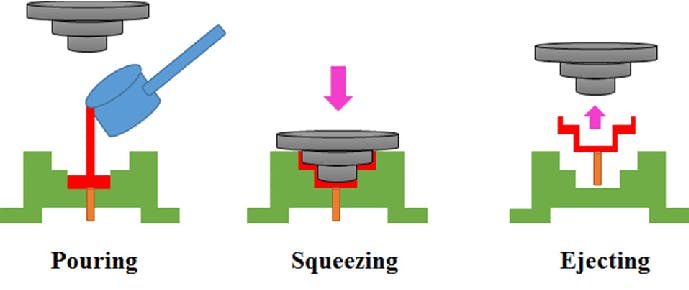

9. Knijpgieten

Werkingsprincipe:

Knijpgieten houdt in dat tijdens het stollen druk wordt uitgeoefend op gesmolten metaal, waardoor de mechanische eigenschappen van het gietstuk worden verbeterd.

Toepassingsgebied:

Industrieën die componenten met een hoge sterkte nodig hebben, kiezen voor persgieten vanwege het vermogen om de mechanische eigenschappen te verbeteren.

Voordelen:

Verbeterde eigenschappen: Verbeterde mechanische eigenschappen.

Precisie: Goede maatnauwkeurigheid.

Veelzijdigheid: Kan gebruikt worden voor diverse legeringen.

Nadelen:

Complexiteit: Er is gespecialiseerde apparatuur vereist.

Materiaalbeperkingen: Meest geschikt voor specifieke legeringen.

De diversiteit aan metaalgietmethoden zorgt ervoor dat fabrikanten de meest geschikte techniek voor hun specifieke behoeften kunnen kiezen. Elke methode brengt zijn unieke voor- en nadelen met zich mee, waardoor de beslissing veelzijdig is en afhankelijk is van factoren zoals productievolume, complexiteit van de onderdelen en materiaalvereisten. Naarmate de technologie vordert, blijft de wereld van het metaalgieten evolueren en worden nog efficiëntere en preciezere methoden beloofd om de toekomst van de productie vorm te geven.